Gießen

Die Gießerei fokussiert auf das Vergießen und Bearbeiten anspruchsvoller Sonderlegierungen auf Eisen-, Nickel- und Kobaltbasis mit Stückgewichten zwischen etwa 500 g und 10 t. Dabei nutzen wir überwiegend das Sandformverfahren, das eine hohe gestalterische Freiheit bietet. Auf diese Weise bilden wir sehr komplexe Strukturen exakt ab.

Die Gussbauteile liefern wir unseren Kunden als Rohguss, vor- oder fertigbearbeitet und montiert.

Kleinere Serienteile werden auf zwei Kaltharzformanlagen mit einer Kastengröße von bis zu 1.200 x 1.200 x 700 mm (B x L x H) geformt und auf den Gießlinien abgegossen.

Die größeren Bauteile mit einem Durchmesser bis zu 6.000 mm stellen wir im Handformbereich her. Die Formgrube mit den Abmessungen 3.000 x 7.000 x 3.500 mm (B x L x H) ermöglicht uns, auch hohe, großvolumige Bauteile zu fertigen.

Engineering

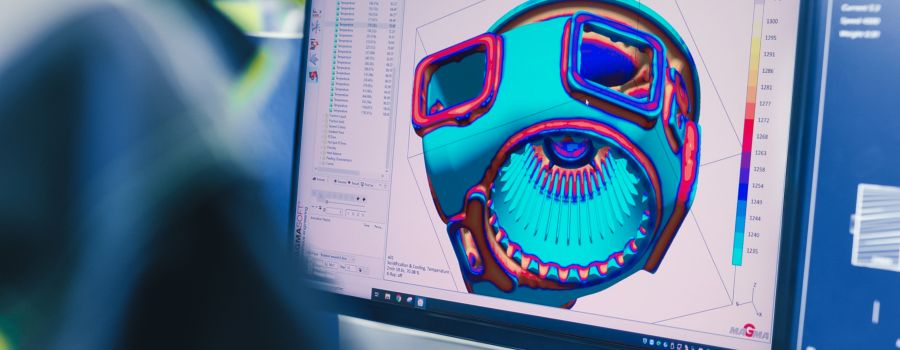

In der Arbeitsvorbereitung ist jeder Arbeitsplatz mit einer 3D-CAD-Software zur numerischen Simulation des Gieß- und Erstarrungsprozesses ausgestattet, um die optimale gießtechnische Auslegung insbesondere von Prototypen oder Einzelstückfertigungen zu gewährleisten.

Schmelzen

Für das Schmelzen verfügen wir über mehrere atmosphärische und Vakuum-Induktionsöfen unterschiedlicher Größenordnung:

- einen 3,6 t / 50 Hz sowie einen 0,6 t / 150 Hz Vakuum-Induktionsschmelzofen

- eine Duomelt-Anlage mit zwei atmosphärischen 150 Hz Induktionsschmelzöfen und einem Fassungsvermögen von jeweils 1,5 t

- einen atmosphärischen 0,8 t / 400 Hz sowie einen atmosphärischen 6 t / 70 Hz Induktionsschmelzofen

Diese große Vielfalt ermöglicht es uns zum einen, für jeden Werkstoff die optimale Schmelzmetallurgie umzusetzen. Zum anderen können wir von geringen Schmelzmengen bis hin zu Einzelstückgewichten von bis zu 14 t Flüssigschmelze den jeweils geeigneten Ofen wählen.

So gehen wir sehr präzise auf die Kundenbedürfnisse ein und erfüllen hohe Qualitätsansprüche zuverlässig.

Gießen

Die Gießformen stellen wir im Kaltharzverfahren her. Das Bindersystem, das wir zur Herstellung der Formen verwenden, wurde speziell für das Gießen von hochlegierten Werkstoffen entwickelt.

Sowohl die Prozesse des Gießens als auch der Wärmebehandlung sind nicht nur auf die Besonderheiten der Bauteilgeometrie abgestimmt, sondern auch auf eine große Vielfalt von Sonderlegierungen, zum Beispiel auf Werkstücke aus Duplex-Werkstoffen mit Wanddicken bis zu 250 mm.

Natürlich verwenden wir in der Gießerei Öfen von Otto Junker. Sie erfüllen unsere sehr speziellen Anforderungen exzellent und arbeiten über Jahrzehnte besonders zuverlässig. Über den kontinuierlichen Wissensaustausch mit unseren Kolleginnen und Kollegen des Otto Junker Anlagenbaus halten wir die Schmelzaggregate auf dem neusten Stand der Technik.

Putzen

In der Putzerei arbeiten unsere Mitarbeiter an elf ergonomisch gestalteten Putz-, Brenn- und Schweißarbeitsplätzen, die mit modernstem Equipment ausgestattet sind, unter anderem mit Hebehilfen und Wendevorrichtungen. Da uns die Gesundheit unserer Mitarbeiter und Mitarbeiterinnen sehr wichtig ist, saugt eine Abluftanlage mit einer Kapazität von 40.000 m³/h die Putz- und Schweißstäube kontinuierlich ab.

Wärmebehandlung

Auch die Wärmebehandlung ist mit einem von uns speziell entwickelten Prozess auf die verwendeten Werkstoffe sowie Bauteile mit großer Wandstärke ausgelegt.

Für die Gussteile stehen zwei gasbeheizte Wärmebehandlungsöfen mit Abmessungen von 1.980 x 2.500 x 4.000 mm (B x T x H) und 1.200 x 2.000 x 1.500 mm (B x T x H) zur Verfügung, die eine Wärmebehandlung bis 1.200 °C ermöglichen.

Besonders bei dickwandigen Werkstücken muss die Wärme sehr schnell aus dem Inneren abgeführt werden. Deshalb schrecken wir diese Gussteile innerhalb weniger Sekunden mit bis zu 40 m³ Wasser ab. So entsteht ein optimaler Wärmeübergang.